„Mass Customization“ gilt unter Experten als einer der Megatrends innerhalb der industriellen Produktion – in vielen Branchen entsteht eine Massenproduktion von kundenindividuellen Produkten. Ein Vorreiter ist der Automobilbau: Das Auto wird zum Unikat. Der Käufer kann sein Wunschmodell mit ein paar Klicks im Internet individualisiert zusammenstellen. Immer mehr Elemente sind veränderbar – von zahllosen Details der Innenausstattung über Motorspezifikation und Getriebeart bis zu verwendeten Assistenzsystemen. Wie relevant dieser Ansatz ist, zeigt beispielhaft eine Untersuchung der puls Marktforschung zur Bedeutung der Individualisierung. Demnach ist es fast rund 28 Prozent der Autokäufer wichtig oder sehr wichtig, dass sich das neue Auto von Serienfahrzeugen und -ausstattungen abhebt. Im Endeffekt stehen deshalb für jedes Modell Tausende von Kombinationen zur Verfügung, was wiederum Auswirkungen auf die Produktion im Automobilbau hat. So müssen Zulieferer bestimmte Komponenten und Bauteile in viel mehr Varianten herstellen als noch vor wenigen Jahren. Darüber hinaus fällt der Lebenszyklus der Bauteile immer kürzer aus, weil die technische Entwicklung so schnell voranschreitet.

„Losgröße 1“ im Fokus

Dass dieser Trend zur Individualisierung auch den Maschinen- und Anlagenbau betrifft, verdeutlichen zum Beispiel die Ergebnisse in der Studie „Deutscher Industrie 4.0 Index“ der Unternehmensberatung Staufen. Die Autoren befragten die beteiligten Unternehmen unter anderem danach, ob „Losgröße 1“ (also die extremste Form einer individualisierten Produktion) für sie eine Rolle spiele – mit einem durchaus überraschenden Ergebnis: Demnach ist für 77 Prozent der Unternehmen das Thema „Losgröße 1“ ein wichtiges strategisches Thema. 20 Prozent sehen sich sogar heute bereits dazu in der Lage, weitere 28 Prozent in fünf bis zehn Jahren. Die Automobilindustrie ist laut „Industrie 4.0 Index“ leicht skeptischer: Immerhin 47 Prozent der befragten Unternehmen sind hier der Meinung, dass „Losgröße 1“ ein wichtiges strategisches Thema für die Branche sei.

Wie sich das Härten verändert

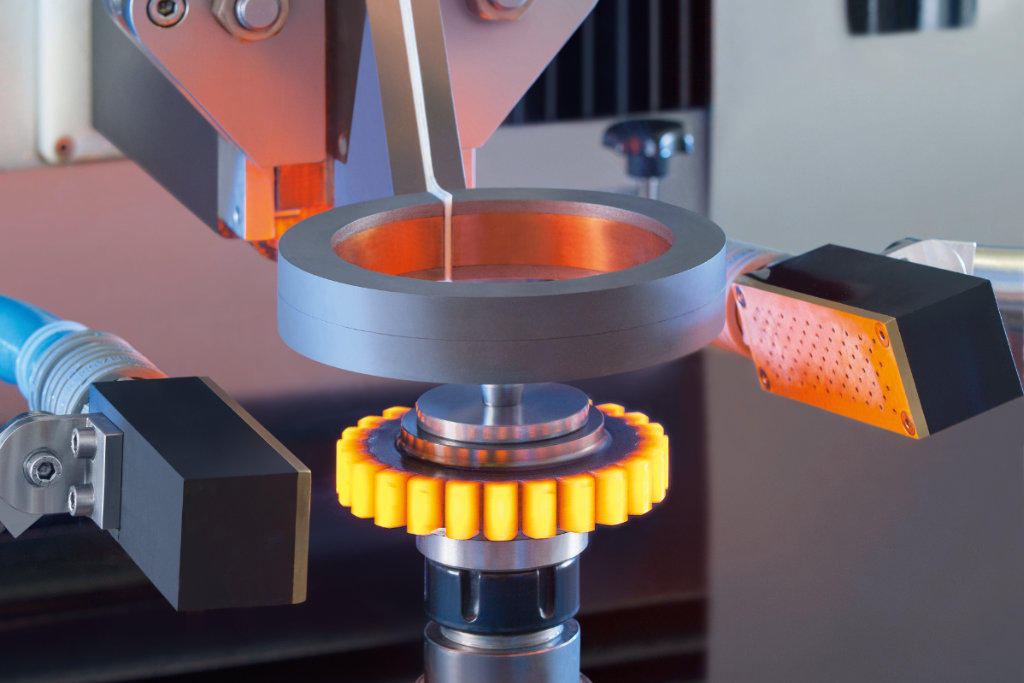

Wie der allgemeine Trend zur Individualisierung auch hergebrachte Verfahren und Anwendungen im Automobilbau verändert, zeigt das Beispiel Härten. Zumeist kommt hier mit dem Einsatzhärten ein besonders zeit- und energieintensives Verfahren zum Einsatz, bei dem eine große Anzahl von Bauteilen über Stunden hinweg in einem Ofen erwärmt werden, um den gewünschten Effekt zu erzielen. Viele Zulieferunternehmen setzen dabei auf Lohnfertiger – und das heißt: Die Bauteile werden speziell für das Härten an einen anderen Standort transportiert. Der logistische Gesamtaufwand nimmt also zu. An einer flexibleren Alternative – dem induktiven Härten –, arbeiten die Experten von eldec mit Hauptsitz in Dornstetten bei Freudenstadt seit Jahrzehnten. Dabei erfolgt die Wärmeeinbringung je nach Maschinenausstattung an einer definierten Zahl von Werkstücken (und nicht gleichzeitig für eine komplette Zahnrad-Charge wie beim Einsatzhärten) per Induktion von Wirbelströmen. Es werden nur die zu härtenden Bestandteile des Bauteils erwärmt, also ein kleiner Randbereich mit einer Tiefe von wenigen Millimetern. Der Prozess dauert je nach Bauteil weniger als eine Sekunde. Zudem lassen sich die Maschinen per Roboter oder mit einem Portallader beladen bzw. mit vor- und nachgelagerten Prozessen verketten. Es entsteht auf diese Weise ein hochflexibles und „taktfähiges“ Gesamtsystem, mit dem sehr große – oder eben sehr kleine – Stückzahlen schnell verarbeitet werden.

Weitere Infos zum Induktionshärten finden Sie hier