The workpiece and the task determine the design

At the beginning there is always the task. With the help of state-of-the-art CAD, CAM and FEM simulation software, inductors and quenchant shower heads are designed at eldec. The inductors are manufactured by means of a manual manufacturing process, or 3D-printed in-house using a SLM process. We are a pioneer and technology leader in the additive manufacturing of these copper components. Our quenchant showers and protective gas chambers are meanwhile almost exclusively manufactured using a plastic 3D printing process

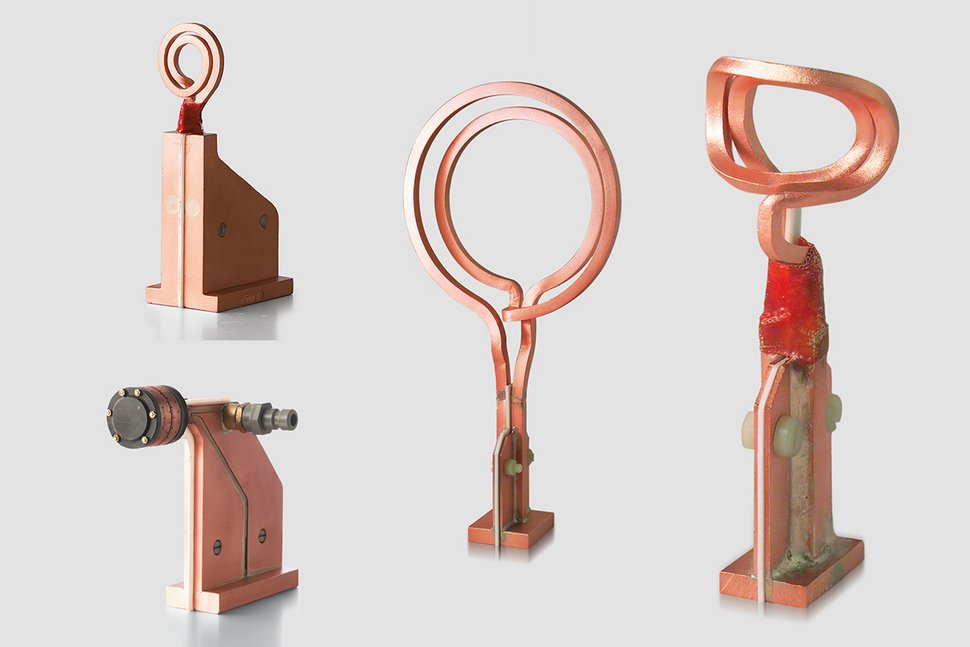

Conventional Inductors

Made-to-measure by eldec

A conventionally manufactured inductor is a masterpiece of craftsmanship. Tailor-made inductors have been produced at eldec since 1982 from precise components assembled by experienced specialists. These components are manufactured in the tool production shop at eldec using the most modern CNC turning and milling centres and, if necessary, supplemented with wire-eroded and water-jet-cut components.

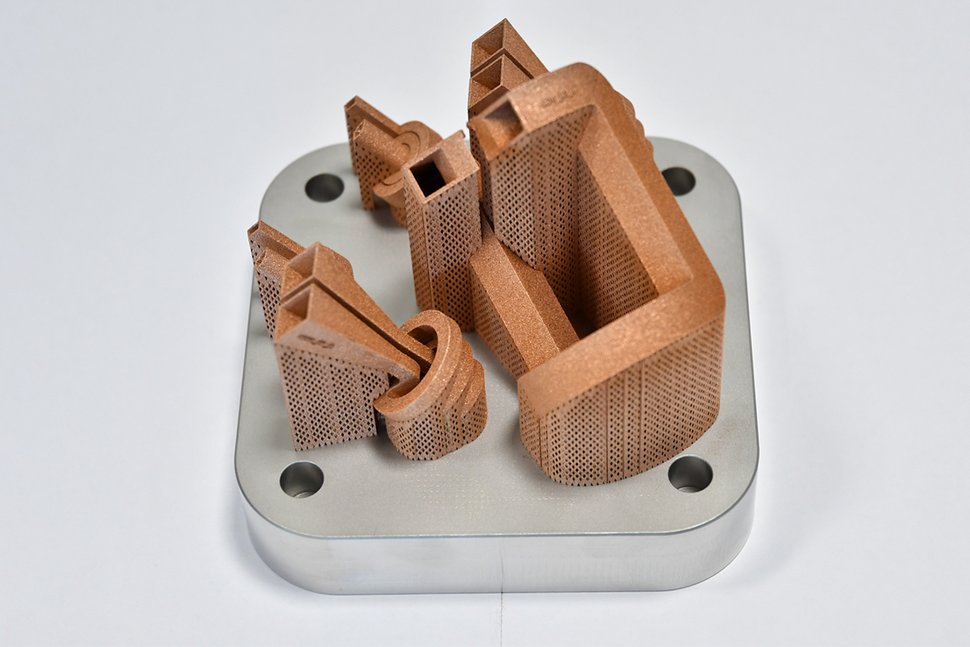

3D-printed inductors

Additive manufactured by the pioneer

eldec has been working intensively with the SLM process (Selective Laser Melting) since 2010. In cooperation with RWTH Aachen University, the process for copper materials was industrialised. As a technology leader, eldec has raised the production of inductors to a new level of quality with this development and now has two systems in Dornstetten for round-the-clock printing. Electrically and fluidically optimised and, if necessary, filigree inductor geometries can be produced, which are at the same time enormously rigid and reproducibly precise.

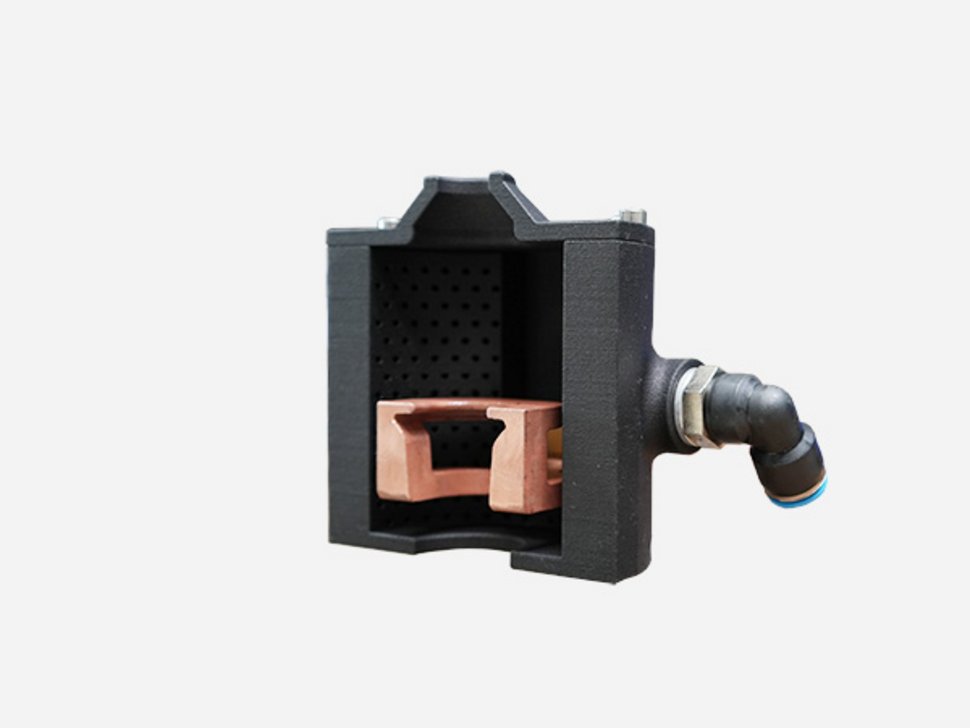

Quenchant showers

Indispensable for induction hardening

Induction hardening brings the components to above transformation temperature. However, the actual structural transformation in the outer layer of the component takes place with the help of the quenchant shower. They are therefore a central element in creating wear protection. In the meantime, almost all eldec quenchant shower units are 3D-printed, for which we use different plastics. This manufacturing process enables flow-optimised quenching.

Protective gas chambers

Reduction of oxide layers

In some cases, protective gas chambers are used to avoid or reduce oxide layers on the component surface. When designing these chambers, the challenge lies in the conflicting demands of short cycle times and purging that is as complete as possible. These components are now also almost all 3D-printed in plastic, which makes it possible to achieve a flow-optimised design.